Оборудование размещается в соответствии с проектной документацией, нормами технологического проектирования, разработанными для конкретных организаций, производств и цехов.

При размещении оборудования должны быть обеспечены удобство и безопасность его обслуживания, безопасность эвакуации работающих при возникновении аварийных ситуаций, исключено (снижено) воздействие вредных и (или) опасных производственных факторов на других работающих.

Объем производственных помещений на одного работника должен составлять не менее 15 м 3 , а свободная площадь помещений – не менее 4,5 м 2 , при высоте от пола до потолка не менее 3,2 м.

Данные для размещения оборудования в приложении 2

ЛИТЕРАТУРА

1. Конституция Республики Беларусь. 1994 года (с изменениями и дополнениями, принятыми на республиканских референдумах 24 ноября 1996 г. и 17 октября 2004 г.).-Минск: Амалфея, 2011.-48 с.

2. Закон Республики Беларусь от 23.06.2008 № 356-3 «Об охране труда». опубликован- «Заработная плата», 2009, №2.

3. Трудовой кодекс Республики Беларусь с обзором изменений, внесеных Законом Республики Беларусь от 20 июня 207 г. № 272-3-Минск: Амалфея, 2007. -288 с.

4. Лазаренков А.М. Охрана труда – Мн.: 2004, 2006, 2010, 2012.

5. А.А. Челноков, Ющенко Л.Ф. Охрана труда. – Мн.: 2006, . – 463 с.

6. Охрана труда: учебник / А.А.Челноков, И.Н.Жмыхов, В.Н.Цап; под общ.ред. А.А.Челнокова.- Мн.: Высш. Школа, 2011.- 671 с.

7. Охрана труда на предприятиях текстильной промышленности.Учебное пособие для вузов./под ред. проф. Б.С. Сажина.-М.:МГТУ им. А.Н.Косыгина, 2004.-433 с.

8. Ермолаев В.А., Кравец В.А., Свищев Г.А. Охрана труда в лёгкой промышленности: Учебник для вузов. – М.: Легпромбытиздат, 1985. – 184с.

9. Крыжановский И.О. Охрана труда: учебное пособие. – Мн.: Беларусь, 2007. – 218 с.

10. Франц В.Я. Охрана труда на швейных предприятиях. Справочное пособие. – М.1987.

11. Сокол Т.С. Охрана труда: учебное пособие. – Мн.: Дизайн ПРО. – 2005. – 304 с.

12. Кузьмин В.И. Охрана труда и противопожарная защита. – М.: 1991. – 224 с.

13. Семич В.П., Семич А.В. Охрана труда при работе на персональных ЭВМ и другой офисной технике: практическое пособие. – Мн.: ЦОТЖ, 2005. – 175 с.

14. Кельберт Д.Л. Охрана труда в текстильной промышленности (3-е издание, перераб. и доп.). – Москва: Легпромиздат, 1990. – 304 с.

15. СанПиН 2.2.4/2.1.8.10–33–2002 «Шум на рабочих местах, в помещениях жилых, общественных, общественных зданий и на территории жилой застройки». – Мн.: Министерство здравоохранения Республики Беларусь, 2003.

16. СанПиН 9–90 РБ 98. «Вибрация производственная локальная. Предельно допустимые нормы»

17. СанПиН 2.2.4/2.1.8–33–2002 «Производственная вибрация, вибрация в помещениях жилых и общественных зданий». – Мн.: Министерство здравоохранения Республики Беларусь, 2003.

18. Девисилов В.А. Охрана труда: учебное пособие. - М.: изд-во «Форум», 2009. – 496 с.

19. Шкруднев С.А.. Охрана труда на предприятии. – Мн.: Дикта, 2011. – 252 с.

20. Фатыхов Д.Ф. Охрана труда в торговле, в малом бизнесе и быту. – Москва, 2000.

21. Осокин В.В. Охрана труда в торговле: учебник для товароведов. Торгово-экономический факультет торговых вузов. – Москва: Экономика, 1985. – 144с.

22. Севрюк, З. Б. Справочник по электробезопасности / З. Б. Севрюк. – Минск, 2002. – 144 с.

23. Кельберт, Д. Л. Проектирование и расчет средств охраны труда в текстильной и легкой промышленности / Д. Л. Кельберт. – Москва: 1974. – 210 с.

24. Охрана труда: практикум для студентов всех специальностей дневной и заочной форм обучения / С.Г. Ковчур и др. – 2-е изд, перераб. и доп., Витебск, УО «ВГТУ», 2010.

25. Общие правила пожарной безопасности. – Минск, 2011. – 300 с.

26. Правила устройства электроустановок [утв. Минэнерго СССР: перераб. и доп.]. – 6-е изд. – Москва: Энергоатомиздат, 2007. – 648 с. : ил.

27. Технический кодекс установившейся практики. ТКП 45-2.04-153-2009. Естественное и искусственное освещение. Строительные нормы проектирования. – Взамен СНБ 2.04. 05-98- введен 2010-01-01-Мн.:Министерство архитектуры и строительства РБ,2010-100с.

28. Технический кодекс установившейся практики. ТКП 339-2011. Правила устройства электроустановок. Введен 01.12.2001-Мн.: Из-во «Энергия», 2011.-360 с.

29. Технический кодекс установившейся практики. ТКП 181-2009 (02230). Правила технической эксплуатации электроустановок потребителей, - Мн.: Минэнэрго,2009.-325с.

30. СТБ 18001-2009 Система управления охраны труда. Требования, Минск.: госстандарт,2009.-Введ.2009-01-10.-17с.

31. РД 34.21.122-87- . Инструкция по устройству молниезащиты зданий и сооружений.

32. Санитарная классификация предприятий, сооружений и иных объектов. Санитарно-защитные зоны. Санитарные правила и нормы СанПиН №10-5 РБ 2002.

33. СанПиН 2.2.1.13-5-2006 «Гигиенические требования к проектированию, содержанию и эксплуатации производственных предприятий.»

34. СанПиН от 30.06.2009 №78 «Гигиенические требования к организации санитарно-защитных зон предприятий, сооружений и иных объектов, являющихся объектами воздействия на здоровье человека и окружающую среду.»

35. Постановление МЗ РБ от 5 января 2011 г. № 1, Об утверждении санитарных норм, правил и гигиенических нормативов «Гигиенические требования к швейным, текстильным и обувным производствам».

36. Постановление МЗ РБ от 13 июля 2010 № 93, Об утверждении Санитарных норм, правил и гигиенических нормативов «Гигиенические требования к организации технологических процессов и производственному оборудованию».

37. Постановление МЗ РБ от 16 июля 2010 № 98 Об утверждении Санитарных норм, правил и гигиенических нормативов «Гигиенические требования к условиям труда работников и содержанию производственных предприятий»

38. Постановление МЗ РБ от 2011 № 115, Об утверждении Санитарных норм, правил и гигиенических нормативов «Шум на рабочих местах, в транспортных средствах, в помещениях жилых, общественных зданий и на территории жилой застройки».

39. www.ohranatruda.by (Центр охраны труда)

40. www.safework.ru (Академия безопасного труда)

41. http://www.mintrud.gov.by (МТ и СЗ РБ)

42. www.ilo.org (МОТ)

ПРИЛОЖЕНИЯ

Приложение 1

Перечень процессов, операций, оборудования, являющихся

источником вредных и (или) опасных производственных факторов

в производствах

| № п/п | Наименование процессов, операций, оборудования | Основные вредные и (или) опасные производственные факторы | |||

| 1. Швейное производство | |||||

| 1.1. | Хранение тканей и материалов, содержащих синтетические материалы | Полиэфирные волокна (лавсан, лакрон, терилен) – диметилтерефталат, этан-1,2-диол, формальдегид, аммиак, эпоксиэтан; полиакрилонитрильные волокна (нитрон, орлон) – проп-2-енонитрил, диметилформамид, метилпроп-2-еноат, гидроцианид, аммиак, эпоксиэтан; полиамидные волокна – капролактам, 1,6-диаминогексан; ацетатные волокна – пропан-2-он, этановая кислота; вискозные волокна – аммиак; материалы с поливинилхлоридным покрытием – хлорэтен и гидрохлорид; искусственный мех – аммиак, проп-2-енонитрил, эпоксиэтан, формальдегид, этан-1,2-диол; хлопчато-бумажная ткань в смеси с лавсаном – аммиак, диметилтерефталат, формальдегид, этановая кислота, этан-1,2-диол, эпоксиэтан | |||

| 1.2. | Промер и разбраковка ткани, настил и раскрой полотна, маркировка деталей кроя, обмеловка, удаление отходов кроя | Пыль, химические вещества, шум, электростатическое поле | |||

| 1.3. | Обработка деталей кроя на краеобметочных и стачивающе-обметочных машинах | Пыль, химические вещества, шум, вибрация, электростатическое поле | |||

| 1.4. | Стачивание изделий на швейных машинах | Пыль, шум, вибрация, электростатическое поле | |||

| 1.5. | Влажно-тепловая обработка (утюжка, прессование, термофиксация), процессы дублирования | Химические вещества, микроклимат (повышенные температура и относительная влажность воздуха) | |||

| Продолжение приложения 1 | |||||

| 2. Текстильное производство | |||||

| 2.1. | Разрыхление кип, обслуживание разрыхлителей, трепальных, чесальных, угароочищающих машин | Кремнийсодержащая пыль, шум, микобактериальная флора | |||

| 2.2. | Работа ленточных, ровничных, мотальных, перемоточных, сновальных машин и автоматов, шлихтовальных машин | Пыль, шум, микобактериальная флора | |||

| 2.3. | Обслуживание прядильных машин и ткацких станков | Пыль, шум, вибрация, электростатическое поле, микобактериальная флора | |||

| 2.4. | Крашение тканей | Этановая кислота, сера диоксид, щелочь, аммиак, шум, повышенная температура и относительная влажность воздуха | |||

| 2.5. | Приготовление красок на химической станции | Щелочи едкие, аммиак, сера диоксид, повышенная влажность воздуха | |||

| 2.6. | Отбеливание | Щелочи едкие, серная кислота, шум | |||

| 2.7. | Нанесение рисунка на ткань | Этановая кислота, аммиак, щелочи едкие, шум | |||

| 2.8. | Отделка ткани | Аммиак, формальдегид, шум, повышенная температура, электростатическое поле | |||

| 2.9. | Промерка ткани и контроль качества | Электростатическое поле | |||

| 3. Обувное производство | |||||

| 3.1. | Раскрой деталей верха и вырубка деталей низа обуви | Пыль, шум | |||

| 3.2. | Шлифование деталей обуви | Пыль, шум | |||

| 3.3. | Швейные операции | Пыль, шум | |||

| 3.4. | Клеевые операции с применением обувных клеев | Клеи из натурального каучука – бензин; наиритовые клеи – этилацетат; полиуретановые однокомпонентные и двухкомпонентные клеи – этилацетат, пропан-2-он; полихлоропреновые латексы – хлорбута-1,3-диен, аммиак; бутадиен-стирольные латексы – этенилбензол, бутадиен; клеи низкомолекулярные полиамидные – метанол; | |||

| Продолжение приложения 1 | |||||

| клеи высокомолекулярные полиамидные – 1,6-диаминогексан, формальдегид, аммиак, углерод оксид, спирты (С 1 -С 10) алифатического ряда; полиэфирные клеи-расплавы – диметилтерефталат, формальдегид, спирты алифатического ряда (С 1 -С 10). Инфракрасное излучение | |||||

| 3.5. | Сборочные операции (шершевание, затяжка деталей обуви, обрезка излишков кромки, околачивание и оглаживание следа обуви) | Вибрация, шум | |||

| 3.6. | Прикрепление подошв, фрезерование уреза подошв | Вибрация, шум | |||

| 3.7. | Шлифование каблуков | Пыль, шум | |||

| 3.8. | Полирование уреза подошв и боковой поверхности, каблуков, чистки низа и верха обуви | Пыль, шум | |||

| 3.9. | Аппретирование верха обуви | Этанол | |||

| 3.10. | Производство обуви методом горячей вулканизации | С применением монолитной резины из дивинилстирольного каучука – этенилбензол, сера диоксид; микропористые резины – этенилбензол, сера диоксид, дигидросульфид, формальдегид | |||

| 3.11. | Производство обуви литьевым методом | Литье низа обуви из полиуретанов – дифенилметандиизоцианат, масляный аэрозоль; чистка прессформ – диметилформамид, этилацетат, дихлорметан; литье низа обуви из полиэтиленхлорида – дибутилбензол-1,2-дикарбонат, диоктилфталат, хлорэтен | |||

| 3.12. | Процессы, связанные с применением синтетической кожи | 1,2-эпоксипропан, диметилформальдегид, формальдегид, этенилацетат | |||

| 3.13. | Изготовление силиконовых матриц | Тетраэтоксисилан | |||

| 3.14. | Применение полимерных материалов при получении заготовок верха обуви | Дибутилбензол-1,2-дикарбонат | |||

| 3.15. | Дублирование верха обуви с подкладочной тканью с полиамидным покрытием | 1,6-диаминогексан | |||

| Окончание приложения 1 | |||||

| 3.16. | Обработка винилискожи | Диоктилфталат, хлорэтен | |||

| 3.17. | Обработка эластоискожи и амидоэластоискожи | Аммиак, проп-2-енонитрил, этенилбензол | |||

| 3.18. | Обработка искусственной замши и велюра | Диметилформамид, проп-2-енонитрил | |||

| 3.19. | Обработка стеличных материалов на неопрене – 400 | Аммиак, 1-хлорбута-1,3-диен, 2-хлорбута-1,3-диен | |||

| 3.20. | Удаление выпресовок горячим способом | Диметилформамид, этилацетат | |||

| 3.21. | Устранение дефектов | Пропан-2-он | |||

| 3.22. | Литье прессформ | Диметилформамид | |||

| 3.23. | Заделка дефектов обуви нитрокрасками | Пропан-2-он, бутилацетат, этилацетат, циклогексанон, этанол, метилбензол, бутан-1-ол | |||

| 3.24. | Обработка уретанискожи | Гидроцианид, пропан-2-он, толуилендиизоцианат | |||

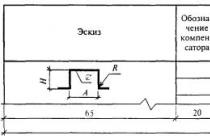

Приложение 2

Нормы проходов и проездов отдельными видами оборудования, и между оборудованием и элементами зданий для предприятий швейных фабрик.

| Производство | Наименование проходов и проездов | Расстояние, м |

| подготовительное | Центральный проход вдоль здания | 2,0 –2,5 |

| Расстояние от стены до браковочного станка или промерочного стола | 1,5 | |

| Расстояние от стены до станка | 1,5 | |

| Раскройное | Расстояние от оси колонны до раскройного стола | 0,9 |

| Расстояние между раскройными столами в рабочей зоне | 1,3 – 1,5 | |

| Расстояние между торцами раскройных столов | 2,0 | |

| Швейное | Расстояние между столами в рабочей зоне | 0,5-0,6 |

| Расстояние между агрегатами в продольном направлении | 2,0 – 2,5 | |

| Расстояние между агрегатами в поперечном направлении | 1,2 – 1,5 | |

| Расстояние от колонн стены до агрегата поперек здания | 1,2 - 1,5 | |

| Расстояние от стены до агрегата вдоль здания | 3,5 – 4,5 | |

| Расстояние от оси колонны до агрегата | 0,6 | |

| Расстояние от боковых сторон переходного мостика до соседних рабочих мест | 0,5 – 0,7 | |

| Центральный проход | 3,0 – 4,0 |

Примечание: Стационарные раскройные ленточные машины устанавливаются непосредственно у раскройных столов и входят в их габариты.

Приложение 3

Рациональные нормы, применяемые при проектировании и расстановке

оборудования обувных фабрик

Приложение 4

Рациональные нормы расстановки оборудования и оргтехоснастки при проектировании швейных и сборочных потоков обувного производства

| Определяемое расстояние | Нормы при установке оборудования и оргтехоснастки, м | |

| на швейном потоке (на горизонтально-замкнутом конвейере без автоматического адресования х) | на сборочном потоке (на горизонтально-замкнутом конвейере хх) | |

| Между столами со швейными машинами: при одинаковом расположении рабочих мест по отношению к движению конвейера при разном расположении рабочих мест по отношению к движению конвейера (спаренные рабочие места) | 0,7 1,2 | - - |

| Между столами со швейными машинами и столами для ручных операций: при одинаковом расположении рабочих мест по отношению к движению конвейера | 0,7 | - |

| Окончание приложения 4 | ||

| при разном расположении рабочих мест по отношению к движению конвейера (спаренные рабочие места) | 1,2 | - |

| Между столами для ручных операций и машинами | 1,2 | - |

| Между столами для ручных операций: при одинаковом расположении рабочих мест по отношению к движению конвейера при разном расположении рабочих мест по отношению к движению конвейера (спаренные рабочие места) | 0,7 1,2 | 0,7 1,2 |

| Между торцом проходного сушила на конвейере и элеватором | 0,4 | 0,4 |

| Между элеваторами: при одинаковом расположении рабочих мест по отношению к движению конвейера при разном расположении рабочих мест по отношению к движению конвейера (спаренные рабочие места) | - - | 1,0 1,4 |

| Между элеваторами и машинами или между машинами: при одинаковом расположении рабочих мест по отношению к движению конвейера при разном расположении рабочих мест по отношению к движению конвейера (спаренные рабочие места) | - - | 1,0 1,4 |

Примечание.

х) - на конвейере с автоматическим адресованием оборудование устанавливается с шагом, равным или кратным размеру промежуточной секции

хх) - на вертикально-замкнутых конвейерах оборудование устанавливают с учетом опережения рабочих зон, расположенных впереди.

При проектировании потоков сборки обуви с использованием организационной схемы «карусельная система» (передача полуфабриката или обуви «из рук в руки») нормативы расстояний между оборудованием определяются зоной обзора и достигаемости для каждого рабочего места, а также учитывают необходимость сервисного обслуживания оборудования.

1. Установка станков в цехе(установка на полу, установка на групповой фундамент, установка на индивидуальный фундамент; определение размеров фундамента)

Установка оборудования производится по монтажному плану, где указывается "привязка" оборудования к осям колонн здания. Для оборудования, устанавливаемого у стен - к их внутренней поверхности (рис. 98, с. 199).

Глубокое заложение фундамента и размер его площади зависит от качества грунта, характера действующих при работе на станке усилий и требований, предъявляемых к точности станка.

Размеры фундаментов определяются конструктивными и технологическими соображениями. Высоту фундаментов приближенно можно принимать для станков массой до 10 т. - равной 0,6 м; для станков массой 10-12 т. -1м; для более тяжёлых станков - 1,5 - 2 м.

Расстояние между соседними фундаментами можно принимать в 1,5 - 2 раза больше разности их глубины заложения. При проектировании нового цеха необходимо заранее предусматривать места установки крупного оборудования.

Для монтажа и демонтажа станков ранее предусматривалось применение мостовых кранов.

В настоящее время выпускается много напольных подъёмно-транспортных погрузчиков (автокраны, авто- и электропогрузчики), с помощью которых можно выполнить монтаж и демонтаж.

Применение мостовых кранов для этих целей допускается только в тех случаях, когда они необходимы в качестве технологического транспорта.

2. ИТР(функции ИТР на машиностроительных предприятиях; 2 метода определения числа ИТР)

К категории инженерно-технических работников (ИТР) относятся работники, выполняющие обязанности, связанные с техническим руководством производственных процессов, или занимающие должности, для которых требуется квалификация инженера или техника: начальники цехов и их заместители; инженеры, техники, технологи, конструкторы; мастера, начальники отделений, участков, бюро, отделов, лабораторий и их заместители; нормировщики, экономисты; механики и энергетики; лаборанты (инженеры и техники).

Определение количества ИТР производится по штатному расписанию в соответствии со схемой управления, либо укрупнённо в процентном исчислении от общего числа рабочих.

В серийном производстве при 2-х сменной работе число ИТР - 10-17% от общего количества рабочих, в мелкосерийном - 9 - 6 %, в производстве точных изделий - 12 - 9 %, в автоматных цехах - 11 - 8 %.

Данное количество ИТР не учитывает ИТР ремонтной базы, групп механики, мастерской по ремонту оснастки, заточного отделения и ИТР ОТК. Большее количество относится к цехам, имеющим в своём составе порядка 100 человек, меньшее - к цехам, имеющим в своём составе 1500 человек и более. Промышленное значение интерполируется.

При двухсменной работе в первой смене работает 70 % всех ИТР.

3. Монтажный план установки оборудования (его назначение и порядок разработки монтажного плана )

Установка оборудования производится по монтажному плану, где указывается "привязка" оборудования к осям колонн здания. Для оборудования, устанавливаемого у стен - к их внутренней поверхности.

Допускается "привязка" одной единицы оборудования к другой, "привязанной" к строительным элементам.

Оборудование можно "привязывать" по осям отверстий для фундаментов (ось центров токарного станка), по основанию или фундаменту станка

Станки в цехах устанавливают непосредственно на полу, на индивидуальных или общих для нескольких станков фундаментах, а также на виброопорах. Непосредственно на полу устанавливают лёгкие и средние станки общего назначения, при условии, что вибрации не будут влиять на работу других станков. Отдельные фундаменты для станков не должны связываться с фундаментом здания.

Ширина пролетов (т.е. расстояние между осями колонн в поперечном направлении пролета), как видно из планировки, зависит от габаритных размеров применяемого оборудования и средств транспорта. Наиболее распространены следующие размеры ширины пролетов: 18 м для легкого машиностроения, 18 и 24 и для среднего, 24, 30, 36 м для тяжелого.

Ширина всех пролетов принимается одинаковой. Иногда один, два или несколько пролетов делают большей ширины, чем остальные, в связи с установкой в них более крупных станков, чем в других пролетах.

Расстояние между осями колонн в продольном направлении, называемое шагом колонн, чаще всего принимают равным 6; 9 м, иногда 12 м в зависимости от рода применяемого материала для здания, его конструкции и нагрузок.

Расстановка оборудования является важным этапом проектирования предприятия и представляет собой основу организации технически процесса в производственных цехах.

Основными принципами расстановки компоновки оборудования являются:

соблюдение поточности технологического процесса;

непосредственная передача сырья от машины к машине, недопустимость встречных и пересекающихся передач;

группировка оборудования с учетом тепловых показателей или особенностей строительных деталей, удобства и безопасности работы на оборудовании, возможности его чистки, ремонта, демонтажа;

удобная подводка инженерных коммуникаций;

соблюдение правил безопасности, требований НОТ и промышленной эстетики.

В зависимости от мощности производства и размеров здания, объемно-планировочных решений расстановка оборудования может быть различной.

Однако необходимо соблюдать ряд общих положений, с тем, чтобы производственный поток был спроектирован с максимальной компактностью и рациональным использованием производственных площадей.

При компоновке оборудования необходимо обеспечить кратчайшее расстояние от начала движения сырья по технологическому процессу до конечной операции, максимально сократив длину подвесных путей, транспортеров, трубопроводов. Для удобства обслуживания трубопроводов и других инженерных коммуникаций их следует располагать на высоте не более 2 и от уровня пола.

Технологическое оборудование надо размещать так, чтобы максимальное расстояние между отдельными машинами и аппаратами, установленными фронтально друг к другу, было менее 2,5 м.

Расстояние между выступающими частями аппаратов при одностороннем проходе людей - 0,8 м, а при отсутствии прохода - 0,5 м. Размеры проходов у оборудования с выдвижными частями (люки, крышки) определяют по расстоянию между этими выдвижными частями с учетом обеспечения свободного прохода.

При транспортировке тары к месту упаковки и упакованного продукта в камеру хранения электрокарами и электротележками для разворота транспорта необходимо предусмотреть ширину проезда 2,5-3,0 м, для немеханизированного транспорта (тележки, напольные рамы) -2 м. Расстояние между конвейерной линией и стеной с учетом расстановки рабочих должно составлять 4 м, а при отсутствии рабочих мест -1 м.

Ширина лестниц и площадок для установки и обслуживания оборудования должна быть не менее 0,8 м, уклон лестниц не должен превышать 50°. При определении расстояния между отдельными машинами и установками необходимо учитывать не только максимальную компактность, но и обеспеченность удобства и безопасности работы на них.

Взаимное размещение оборудования определяют направлением технологического потока. Отдельные машины и аппараты желательно расположить в единую производственную линию (по одной оси). Однако возможны варианты поворота машин одна к другой под прямым углом, например, на участках составления фарша колбасного производства.

Оборудование, устанавливаемое ниже уровня чистого пола (или ниже нулевой отметки) в приямках, должно иметь ограждение (парапет по периметру приямка) и лестницу.

Например, размещение дымогенераторов термического отделения колбасного производства, части оборудования для производства костных жиров и т.п. Крупногабаритное оборудование (горизонтально-вакуумные котлы в цехе кормовых и технических продуктов, барабаны ФКМ и комбайны ФОВ из поточно-механизированных линий в шкуроконсервировочном цехе) необходимо устанавливать перпендикулярно к оси оконных проемов и в глубине цеха, чтобы обеспечить оптимальную освещенность рабочих мест. При обработке кишечного сырья желательно оборудование начала (обивочные столы) и конца (метровка, мотка и калибровка кишечного фабриката) технологического процесса располагать ближе к оконным проемам, т.е. предусматривать двустороннее естественное освещение.

При компоновке поточно-технологических линий: для фасовки и упаковки продуктов, особенно при производстве мелкокусковых полуфабрикатов, обвалки и жиловки в колбасном производстве и конвейерных линий для убоя скота и разделки туш скота и птицы, необходимо учитывать требования НОТ. Это особенно важно для определения рабочего места, его освещенности, положения самого рабочего места по отношению к конвейеру или машине. Термическое оборудование мясоперерабатывающего производства (универсальные термоагрегаты, ванны для варки окороков, автокоптилки) и консервного производства (автоклавы для стерилизация консервов) целесообразно группировать и размещать по одной оси, что позволит правильно производить транспортные операции (загрузку и выгрузку) и сохранить фронт их обслуживания.

При компоновке технологического оборудования следует уделить внимание упрощению производственных потоков в результате правильной организации транспортных средств между цехами и производствами, а также внутри цеха, применять гравитационный способ подачи сырья и готовой продукции при многоэтажном решении производственных помещений. Особенно важны вопросы безопасности работы оборудования, его обслуживания. При расстановке оборудования должны быть учтены возможности проведения ветеринарно-санитарного контроля за производственными процессами, качеством сырья и готовой продукции, а также возможности мойки и дезинфекции помещений, оборудования, инвентаря.

Правильное размещение оборудования является основным звеном в организации безопасной работы производственного участка и цеха. При размещении оборудования необходимо соблюдать установленные минимальные разрывы между станками, между станками и отдельными элементами здания, правильно определять ширину проходов и проездов. Невыполнение правил и норм размещения оборудования приводит к загромождению помещений и травматизму.

Расположение оборудования на площади цеха или участка определяется в основном технологическим процессом и местными условиями.

При автоматизированном производстве (комплексные автоматические заводы или цеха, автоматические линии, поточное производство) оборудование размещается по ходу технологического процесса в единую цепочку с соблюдением расстояний между оборудованием и конструктивными элементами здания. На автоматических и поточных линиях большой протяженности для перехода с одной стороны линии на другую устраивают переходные мостики.

При многостаночном обслуживании оборудование располагают с учетом максимально возможного сокращения расстояний между рабочими местами. Если по условиям технологического процесса необходимо предусмотреть стеллажи или столы для заготовок и готовых изделий, то для этого отводится дополнительная площадь в соответствии с особенностями производства.

Размещение металлорежущих станков, слесарных верстаков и другого оборудования в цехах холодной обработки принимается таким, чтобы расстояние между отдельными станками или группами станков были достаточными для свободного прохода рабочих, занятых. их обслуживанием и ремонтом. Во всех случаях размещение оборудования должно обеспечивать достаточное число проходов для людей и проездов для транспорта, обеспечивающих безопасность сообщения. Ширина проходов и проездов назначается в зависимости от расположения оборудования, характера движения, способа транспортирования и размеров деталей, но при всех условиях принимается не менее 1 м. Для перевозки грузов автомашинами устраиваются проезды шириной 3,5 м. Загромождение проходов и проездов, а также рабочих мест различными предметами не разрешается.

Проходы и проезды требуется содержать в чистоте и порядке, границы их обычно отмечаются белой краской или металлическими светлыми кнопками. Ширина рабочей зоны принимается не менее 0,8 м. Расстояние между оборудованием и элементами зданий, а также размеры проходов и проездов определяются нормами технологического проектирования механических и сборочных цехов машиностроительных заводов.

В единичном и мелкосерийном производстве часто оборудование размещается по группам станков (токарные, фрезерные, расточные, шлифовальные и т. п. станки); однако необходимо стремиться к тому, чтобы расположение оборудования исключало возможность возникновения в процессе работы встречных потоков материалов, полуфабрикатов и людей. Целесообразно устраивать в пролетах между оборудованием одностороннее движение. При транспортировании различных заготовок в проходах (особенно заготовок большой длины) нельзя допускать, чтобы транспортные средства и заготовки стесняли рабочую зону или выходили за границы проезда, прохода.

Рабочее место является первичным звеном производства, оно представляет собой определенный участок производственной площади цеха, предназначенный для выполнения одним рабочим (или бригадой) порученной работы, специально приспособленный и технически оснащенный в соответствии с характером этой работы. От того, насколько правильно и рационально будет организовано рабочее место, зависит безопасность и производительность труда. Как правило, каждое рабочее место оснащено основным и вспомогательным оборудованием и соответствующим инструментом. Отсутствие на рабочем месте удобного вспомогательного оборудования или нерациональное его расположение, захламленность создают условия для возникновения травматизма.

Рис. 1. Планировка рабочего места токаря

На рис. 1 приведена типовая организация рабочего места токаря-универсала. Рабочее место включает следующие принадлежности: тумбочку станочника для двухсменной работы 1, в каждом отделении которой хранится инструмент постоянного пользования и средства по уходу за станком; приемный стол 2 для размещения на нем тары с заготовками и обработанными деталями, нижняя полка стола используется для хранения принадлежностей к станку (патронов, люнетов и др.); деревянную решетку 3 под ноги, высота которой регулируется по росту станочника. По такой схеме целесообразно организовывать рабочие места и других станочников (фрезеровщиков, зуборезчиков, шлифовщиков и т. п.).

Рис. 2. Рабочее место сварщика для сварки малогабаритных изделий

Рабочее место сварщика, изображенное на рис. 2, предназначено для сварки малогабаритных металлоконструкций в серийном и мелкосерийном производствах. Оно укомплектовано необходимой оргоснасткой с учетом рекомендаций научной организации труда. В рабочее место входит: стол сварщика 2, стул 3, стеллажи для заготовок 1 и сварных узлов 6, два перемещающихся стола 11, подставка для подающего механизма 5, аппаратный шкаф 8, инструментальная тумбочка 9, аппарат 7 для сбора флюса, поворотный консольный кран 4 и ящик для флюса 10. Такое размещение оборудования обеспечивает удобную и устойчивую позу сварщика в процессе работы, снижает затраты времени на вспомогательные операции и физическую нагрузку, улучшает условия труда. Рабочее место снабжается приемниками вытяжной вентиляции у сварочных столов.

Рис. 3. План рабочего места контролера :

1,3 и 5 — столы контролера; 2 — тележка малая; 4 — поверочная плита; 6 и 7 — столы приборные; 8 — тумбочка инструментальная; 9 — шкаф инструментальный; 10 — стол приемный рольганговой секции; 11 — каретка-оператор

На рис. 3 приведен план рабочего места контролера, организованного с учетом требований НОТ. Контрольный пункт оборудован удобной оргоснасткой и оснащен требуемыми измерительными приборами в зависимости от обслуживаемого производства. Детали, подлежащие контролю, подаются на контрольный пункт и на любое рабочее место контролера и возвращаются после контроля на специальных транспортных средствах, что исключает ручной труд. Такая организация рабочего места повышает производительность труда и уменьшает утомляемость контролера.

Мероприятия по улучшению организации рабочих мест заключаются в рационализации трудовых движений и соответствующем оборудовании рабочего места. Технологический процесс не должен допускать непроизводительных и опасных трудовых движений и тем более опасных поз рабочего.

Пространство, в котором совершается основная часть трудовых движений, сравнительно невелико. Исследования показывают, что наиболее благоприятная зона для работ сидя определяется площадкой в 0,1 м 2 , когда предплечье поворачивается в локтевом суставе (руки полусогнуты). Другие зоны, например работа с помощью полностью вытянутых рук, менее благоприятны и вызывают быструю утомляемость. При работе стоя благоприятная зона также невелика. Осуществляя рационализацию трудовых движений, необходимо стремиться к обеспечению коротких и наименее утомительных движений. Следует помнить: чем больше сочленений участвуют в выполнении движения, тем оно, как правило, требует большей затраты сил. Поэтому при планировке рабочих мест и, в частности, при расстановке предметов организационно-технической оснастки необходимо предусматривать применение наиболее простых движений: движения одних пальцев, движения пальцев и запястья или движения пальцев, запястья и предплечья. Следует, по возможности, устранять такие движения, которые требуют участия не только плеча, но и всего корпуса.

При размещении на рабочем месте организационно-технической оснастки (стеллажей для заготовок и готовых деталей, инструментальной тумбочки, планшетов и пр.) или вспомогательного оборудования (поворотные краны, транспортеры и пр.) следует тщательно проверить по зонам досягаемости рук, насколько рационально установлен тот или иной предмет и какие виды движений будет при этом применять рабочий. Однако решение этой задачи не должно приводить к сближению оборудования, так как в противном случае рабочее место будет стеснено, и вероятность возникновения травматизма увеличится. На практике, используя опыт новаторов производства и соответствующие нормы при расстановке вспомогательного оборудования и оснастки, следует придерживаться такого принципа: заготовки и полуфабрикаты располагать на специальных стеллажах с левой стороны от рабочего, измерительный инструмент и тару для готовых деталей — с правой. Предметы, которыми пользуется рабочий чаще, располагают ближе к станку.

Планировка рабочего места зависит от многих условий — от типа оборудования, конфигурации и габаритов деталей, применяемой технологии, организации обслуживания, но для аналогичных работ можно установить типовые рациональные планировки рабочих мест. Следует отметить, что основное и вспомогательное оборудование не должно выходить за пределы площадки, отведенной для данного рабочего места, и устройство рабочего места должно учитывать рост и другие антропометрические данные каждого рабочего.

Расстановку технологического оборудования в производственных помещениях депо и ремонтных баз производят с соблюдением принципов:

1) соответствия технологическим процессам, принятым для данного помещения;

2) наилучшего естественного освещения рабочих мест;

3) соблюдения габаритов приближения для удобного и безопасного пользования оборудованием во время работы;

4) удобства транспортировки материалов, полуфабрикатов, деталей, узлов и агрегатов к рабочим местам и от одного рабочего места к другому, причем проезды и проходы для рабочих должны обеспечивать безопасную работу на рабочих местах;

5) позиции технологического оборудования должны быть расставлены так, чтобы пути движения обрабатываемых деталей не пересекались и не образовывались обратные потоки деталей.

Все станки, обрабатывающие детали весом более 0,5 кН (50 кГ), необходимо устанавливать в зоне действия подъемных кранов. Для установки тяжелых агрегатов и деталей (колесно-токарный, тележечный и электротехнический участки, где ремонтируют тяговые электродвигатели, агрегатный участок) должны предусматриваться резервные складские площадки, не мешающие свободному проходу рабочих или подъезду транспортных тележек и электрокар к рабочим местам. Все узлы и детали, находящиеся в цехе, нужно укладывать на стеллажи, а не на полу помещения.

Если в цехе размещают два или более отделений, каждое отделение должно разделяться проездом шириной не менее 2 м. Входы и выходы в производственные помещения нельзя загромождать оборудованием, а их ширина должна быть такой, чтобы тележки или электрокары свободно проходили в цех и попадали на проезды. Станки и рабочие места для ручных работ нужно размещать в местах с хорошим естественным освещением.

Металлорежущие станки расставляют комбинированным способом: для наиболее трудоемких деталей - в порядке последовательности обработки по технологическому графику, для остальных деталей - по группам станков.

Одним из основных требований при расстановке технологического оборудования является соблюдение габаритов приближения и расстояний между оборудованием и частями здания. Эти требования связаны с обеспечением необходимых удобств и безопасных условий работы на оборудовании.

На рис. 5.9 показана расстановка станочного оборудования с нормами расстояний между станками и приближения к частям здания.

При установке станков вдоль стены здания и при отсутствии прохода между станками и стеной минимальное расстояние принимается 500 мм, а расстояние между станками не менее 800 мм (рис. 5.9, а).

Если станки расположены вдоль стены здания, а рабочие места находятся между станками и стеной, то минимальное расстояние между станком и стеной принимается 800 мм (рис. 5.9, б).

При установке двух станков, как показано на рис. 5.9, в, минимальное расстояние, при отсутствии прохода между станками, принимается равным 500 мм. Если же между станками находятся рабочие места (рис. 5.9, г), то расстояние между станками должно быть не менее 1500 мм.

Расстановка станков, как показано на рисунке 5.9, д, производится с соблюдением минимального расстояния между станками 900 мм. При об-

служивании одним рабочим двух станков, (рис. 5.9, е), расстояние между станками не должно быть менее 1000 мм.

На рис. 5.9, ж показана установка продольно-строгального станка у стены здания, а на рис. 5.9, з – установка токарно-револьверных станков.

Рис. 5.9 - Расстановка станочного оборудования в цехе

Рис. 5.10 - Расстановка слесарных верстаков

На рис. 5.10 приведена расстановка слесарных верстаков при различ-ном их размещении и расположении рабочих мест.

На рис. 5.11 представлена расстановка станочного оборудования при наличии транспортных проездов, где:

установка станков при движении одной тележки в одном направле-нии при расположении одного рабочего места в проезде;

то же при расположении двух рабочих мест в проезде;

3) то же при отсутствии рабочих мест в проезде;

4) при расположении одного рабочего места в проезде и наличии двух

встречных тележек;

5) то же при двух рабочих местах местах в проезде;

6) то же при отсутствии рабочих мест в проезде.

Рис. 5.11 - Расстановка станков при наличии в цехе

транспортных проездов

На рисунке 5.11 представлена расстановка станочного оборудования при наличии транспортных проездов, где в электротехническом участке цеха технологическое оборудование размещено в соответствии с характером технологического процесса каждого отделения участка цеха: отделения ремонта тяговых и вспомогательных электрических машин, аппаратного, изоляционного, коллекторного, обмоточного, пропиточно-сушильного и испытательной станции. В отделении для ремонта тяговых и вспомогательных электрических машин нужно предусматривать свободные площадки для установки ремонтируемых машин, их демонтажа и складирования готовых собранных машин. Вблизи от места демонтажа электрических машин размещают камеру для продувки их от пыли. Демонтажные, ремонтные и сборочные рабочие места (стенды) устанавливают так, чтобы ремонтируемые машины перемещались с одного рабочего места на другое без обратных движений и пересечений.

Оборудование обмоточного и заготовительного отделений размещают по возможности в одном месте. Пропиточно-сушильное отделение с оборудованием размещают в изолированном помещении, отгороженном несгораемыми стенами. Оборудование в нем устанавливают в порядке последовательности технологических процессов пропитки и сушки. На участке для ремонта электрических аппаратов оборудование располагают в соответствии с технологическим процессом ремонта аппаратов. Здесь же выделяют промежуточную кладовую для полуфабрикатов и материалов. Испытательную станцию со стендами для испытания электрических машин нужно располагать в конце линии движения отремонтированных тяговых электродвигателей и вспомогательных машин. Отделение для ремонта электрических машин, испытательную станцию и другие участки цеха, в которых вес ремонтируемых объектов превышает 0,5 кН (50 кГ), оборудуют подъемными кранами, монорельсами и тельферами.

Расстановку технологического оборудования на агрегатном участке цеха производят в порядке демонтажа, ремонта и сборки агрегатов троллейбуса. В начале цеха отводят площадку со стеллажами для доставленных в цех агрегатов. Вблизи нее располагают выварочно-промывочные ванны для мойки деталей и стеллажи для разбраковки промытых деталей. Затем устанавливают разборочные стенды так, чтобы к ним был свободный доступ не менее чем с трех сторон. За разборочными стендами размещают стенды для ремонта узлов и агрегатов.